Idéen kom da jeg i 2007 i forbindelse med et kurs på Energigården var med på en omvisning i flisfyringsanleggene på Dokka og i Brandbu. Jeg så da at overskuddsvarmen fra fyrrommene gikk tapt og uutnyttet rett ut til kråkene. På en kald dag kan dette dreie seg masse gratis tørke-varme som heller burde vært blåst inn i flissiloen for å tørke flisa og å avverge frostklumper.

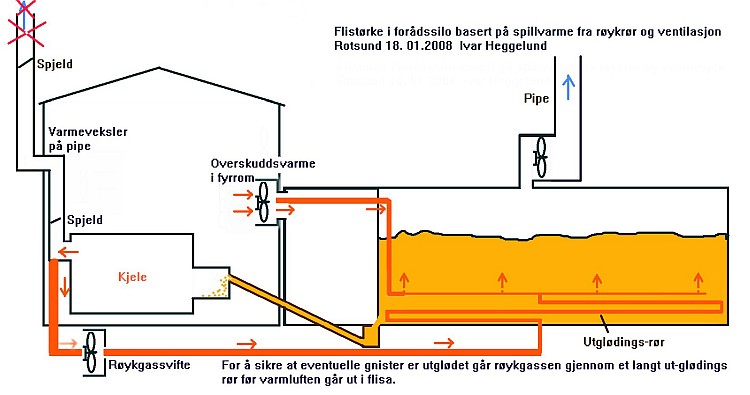

Da jeg kom hjem gikk jeg i gang med å lage skisser. Dersom det hadde vært til mitt private bruk ville jeg tatt sjangsen på å velge alternativ 1, nedenfor, der røykgassen i sin helhet går rett i flistørka. Et langt "utglødnings-rør" skulle sikre at det ikke blåste gnister og glør i flisa, samtidig som all varmen likevel gikk til å tørke flisa.

Det branntekniske sikrere "alternativ 3" ble valgt for for å bygges ved et anlegg i Nord-Norge og det ble søkt om midler fra Innovasjon Norge om støtte til prøveprosjektet. Søknaden ble godtatt og innvilget på grunnlag av tegninger og beskrivelse, men styret i bioenergi selskapet der tørka skulle bygges gikk i mot planene og frasa seg de bevilgede pengene. Det ble derfor ei lang pause i planlegginga.

Skissene nedenfor er skjematiske

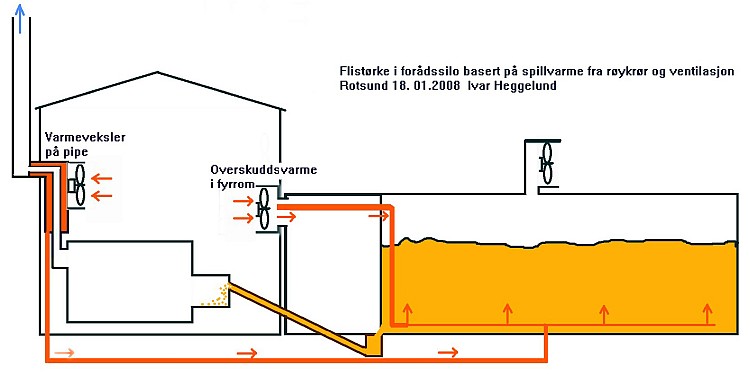

Fra venstre Alternativ 1: Røykgassen går i sin helhet til flissiloen, (denne ble ikke bygd) Alternativ 2: En mellomting, røykgassen går til en siste mindre del av siloen (ikke vist og ikke bygd). Alternativ 3: Varmeveksler montert på røykgassrøret, i tillegg til overskuddsvarmen fra fyrrommet.

Planen om å bygge et "flaggskip" av et flisfyringsanlegg med stor silo og integrert tørke måtte skrinlegges på grunn av stor motstand fra styret og kommunen. Med en stor silo ville den lengre omløpstida gjort at flisa ble tørket bedre, fyllinga mindre stressende og drifta dermed mer lønnsom.

Ny søknad. Etter ei tid kom styret fram til at de bevilgede pengene likevel hadde vært god og ha og jeg ble oppfordret til å søke på nytt om de avslåtte pengene. Det jeg ikke visste var at styret ikke lenger gikk inn for å bygge det besiktigete skogsflisanlegget fra Sälen, men gikk inn for et mindre lavbygd, trangt, prefabrikkert anlegg for spon/pellets, som kom ferdigbygget på trailer og var tilpasset høyda i veitunnelene.

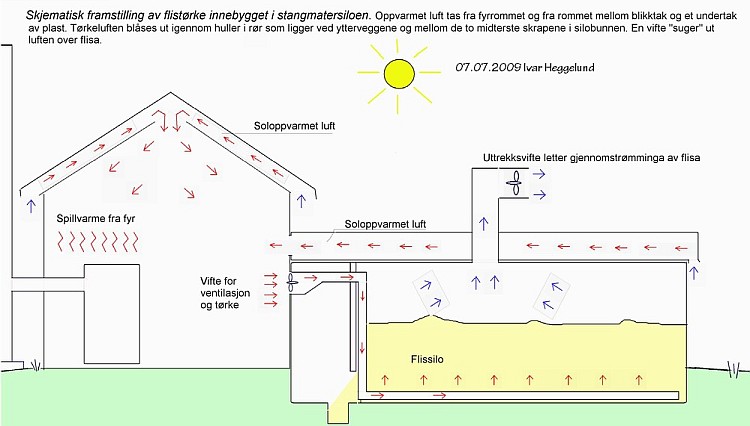

Med det nye valget var det ikke lengre plass (takhøyde) til varmeveksler på røykrøret, siloen var nå krympet til halv størrelse og det var en "lukket" prefabrikert takkonstruksjon, så det ikke var mulig å ta varmluft fra takplatene. Systemet med inntak av uteluft på varme dager måtte av samme grunn sløyfes. Det var nå bare mulig å bygge ca 30% av tørka.

Det ble bygget og den viste seg å være avgjørende nødvendig, på grunn av at den lange nordnorske vinteren forårsaket frosne klumper av flis som stoppet brensel tilførselen flere ganger om dagen.

Flistørka blir satt i drift

Med den sterkt amputerete flistørka i drift forsvant frost-klumpene fra flisa. Etter at den ble oppvarmet (avrimet?) oppførte flisa seg eksemplarisk i sjaktene ved at den lett rant ned på skruene. Flistransporten fra siloen ble heretter utrolig driftssikker.

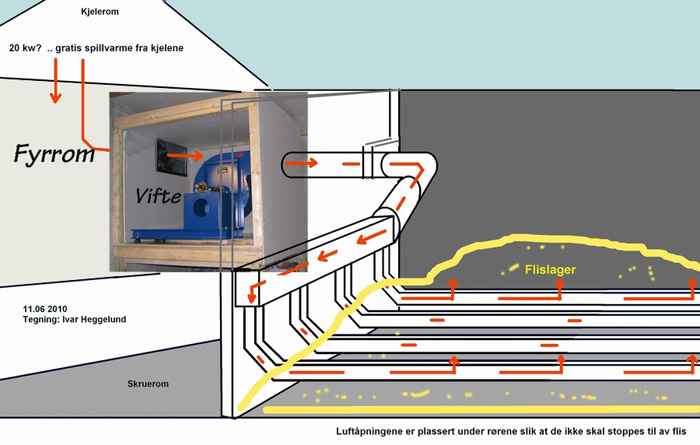

Varmluften ble blåst inn gjennom stålrør der jeg hadde skjært ut luft-slisser på undersiden. På grunn av at det ble brukt et prefabrikkert skrapesystem med liten avstand mellom skrape radene, måtte varmluftrørene løftes over skrapene. Det ble derfor brukt solide firkantrør 100x100x5 millimeter for å tåle eventuelle steiner og bakluker som utilsiktet kunne falle ned når flisa ble tippet.

Som tørke var virkninga best hvis flisa på forhånd var ganske tørr. På gran fra Baltikum som hadde fuktighet på 20-25% var fallet i fuktighet på inntil 4 % i sommerhalvåret ved lang omløpstid.

Vifta var en sentrifugalvifte av "mellomtrykks- typen", drevet av en 4 kW motor med frekvensomformer. Motoren var aldri kjørt på større effekt en 2,3 kW. Det var opprinnelig av hensyn til støy, men det var ingen sjenerende støy fra den. Vifta var montert i et lydisolert kammer og med en etterfølgende lyddemper.